2025年07月25日行业资讯

涤纶阻燃面料:阻燃剂选择与生产工艺的关键影响

一、涤纶阻燃面料:安全防护的合成纤维担当

涤纶(聚酯纤维)凭借其优异的性能和广泛的适用性,已成为现代纺织工业的支柱材料之一。随着社会对安全性能要求的日益严苛,赋予涤纶面料卓越的阻燃性能,成为行业发展的必然方向。通过在纤维或织物中科学引入阻燃剂,涤纶阻燃面料能有效抑制燃烧、延缓火焰蔓延,为人员和财产安全提供至关重要的屏障。

其应用场景极为广泛:

1. 个体防护: 消防服、焊工服、军警作战服等特种防护装备的核心面料。

2. 公共安全: 酒店、影院、交通工具(如飞机、高铁)的座椅面料、窗帘、地毯等,显著降低火灾风险。

3. 工业领域: 电子电器绝缘材料、工业滤布、防护篷布等。

4. 高端应用: 航空航天内饰材料、特殊环境下的防护织物等。

实现阻燃的核心路径主要分两类:

1. 本体阻燃: 在聚合物合成阶段,将具有阻燃功能的单体或共聚单体引入分子链。此法阻燃性持久,但技术门槛和成本较高。

2. 后整理阻燃: 对织造完成的涤纶面料进行涂层、浸渍等处理,使其表面附着阻燃剂。此法灵活性强,但耐久性相对受限,可能影响手感。

选择哪种方案,需综合考量最终用途、成本预算、环保法规及性能要求(如耐洗性、手感)。

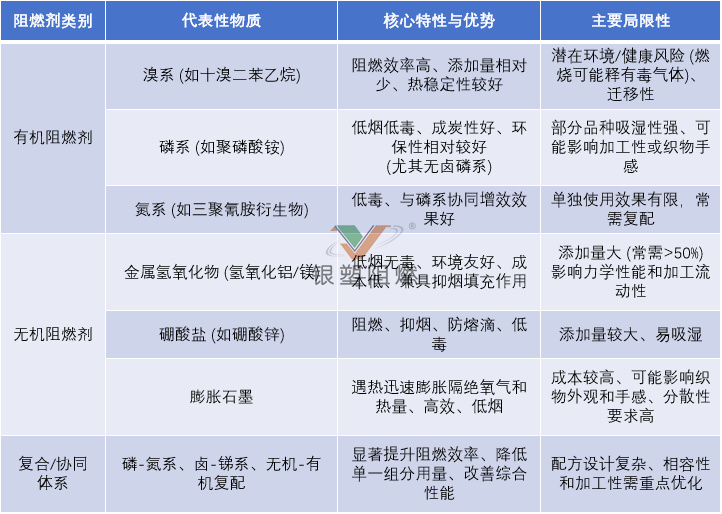

二、阻燃剂图谱:种类、特性与选择考量

阻燃剂是涤纶实现阻燃功能的核心。根据其化学本质和作用原理,可划分为主要类别:

选择阻燃剂的关键维度:

1. 阻燃效能与标准符合性: 必须满足目标应用领域的强制标准(如 GB/T 5455-2014《纺织品 燃烧性能 垂直法》)。例如,B1级要求续燃时间≤5秒,损毁长度

2. 安全与环保性: 含卤阻燃剂(尤其溴系)在燃烧时可能释放腐蚀性气体(如溴化氢 HBr)和有毒烟雾。研究数据表明其烟气毒性指数普遍高于无卤体系。欧盟 REACH、RoHS 及国内 GB/T 17591-2011《阻燃织物》等法规对有害物质限制日益严格,驱动无卤阻燃剂(尤其磷氮系、无机系)成为主流趋势。

3. 经济性: 阻燃剂成本是面料总成本的重要组成部分。高性能阻燃剂(如高效膨胀型、特定纳米级)价格显著高于基础品种(如氢氧化铝)。同时,无机阻燃剂因添加量大,整体成本也需仔细核算。优化配方(如采用高效协同体系)是控制成本的关键。

4. 加工与性能影响: 阻燃剂的添加可能影响涤纶的纺丝性能(粘度、流动性)、纤维的力学强度、织物的手感(柔软度、悬垂性)、透气透湿性、色泽以及耐久性(耐洗性、耐光性)。选择时需权衡阻燃效果与其他性能指标。

5. 耐久性要求: 对于需频繁洗涤(如工作服)或长期使用的产品(如交通工具内饰),阻燃剂的耐洗性、耐迁移性和长期稳定性至关重要。

三、生产工艺:塑造阻燃性能与面料品质的核心环节

不同的生产工艺路线,对涤纶阻燃面料的最终性能(阻燃效果、耐久性、物理机械性能、手感等)具有决定性影响。主要工艺路线及其特点如下:

1. 纺前注入法 (母粒法):

工艺: 在涤纶熔融纺丝前,将高浓度阻燃剂母粒与基础切片精确计量混合,熔融共混后纺丝。

优点: 阻燃剂在纤维内部高度均匀分散,阻燃效果持久稳定,耐水洗性极佳,几乎不影响织物手感风格。日本东丽公司著名的阻燃纤维 (如早期Conex相关技术) 即采用此法,其阻燃性能经多次洗涤仍能保持。

挑战:

- 对阻燃剂与聚酯熔体的相容性、热稳定性和分散性要求极高。相容性差会导致纺丝断头、纤维强度下降。

- 阻燃剂添加量通常受限(一般10%)可能导致熔体粘度剧变、纺丝困难,并使纤维强度下降显著(研究显示可能达15%-20%)。

- 设备要求高,需精密计量和高效混炼装置。

- 适用于大批量、特定品种的生产,灵活性相对较低。

2. 共混纺丝法 (切片混合法):

工艺: 将阻燃剂粉末或颗粒与涤纶切片在固态下预混合,然后直接送入螺杆挤出机熔融纺丝。

优点: 工艺相对简单,设备改造投入较小,生产灵活性高于纺前注入法。

挑战:

- 阻燃剂在熔体中的分散均匀性是最大难点,直接影响阻燃效果的均匀性和纤维质量。国内企业如浙江华峰氨纶通过优化螺杆结构、混炼元件和工艺参数(温度、转速),成功将阻燃剂粒径控制在D90

- 耐洗性通常不如纺前注入法。随着洗涤次数增加,部分阻燃剂可能从纤维内部迁移或溶出,导致阻燃效果下降。经验表明,经过30次标准洗涤后,阻燃性能可能衰减10%-15%。

- 同样面临高添加量对纤维强度和可纺性的负面影响。

3. 后整理法:

工艺: 在涤纶织物织造完成后,通过浸轧(浸渍+轧压)、涂层或喷涂等方式,将阻燃剂施加到织物表面。

优点:

- 灵活性最高:可在现有面料上加工,按需调整阻燃剂种类和用量,适用于小批量、多品种生产。

- 不影响纺丝过程:避免了对纤维本身性能的潜在损害。

- 可赋予额外功能:如防水、防油、抗菌等(多功能整理)。

挑战:

- 耐久性是主要短板:阻燃剂主要附着在纤维表面,易在摩擦、洗涤过程中脱落。采用先进技术(如上海申达使用的纳米硅基阻燃剂结合微胶囊化或交联技术)可显著改善耐洗性(如20次洗涤后保持85%以上性能),但通常仍不及本体改性。

- 影响织物风格:涂层或大量阻燃剂的添加,往往导致织物手感变硬变糙、悬垂性下降、透气透湿性降低(典型数据:硬度增加20%-30%,透气率下降15%-20%)。

- 均匀性控制:需要精细控制工艺(如轧余率、焙烘条件)以确保阻燃剂均匀分布和固着。

四、未来趋势:绿色、高效、多功能与智能化

涤纶阻燃剂及面料的发展正朝着以下方向加速演进:

1. 绿色环保主导: 无卤化是不可逆转的趋势。含卤阻燃剂的环境和健康风险日益被重视,法规持续收紧。研究预测,到2025年,无卤阻燃剂在纺织品领域的市场份额将大幅超越60%。磷-氮协同体系、高效无机阻燃剂(改性氢氧化物、新型硼酸盐)、生物基阻燃剂是研发热点。

2. 高效与低添加量: 追求更高阻燃效率,减少阻燃剂用量是降低成本、减轻对基材性能影响的关键。纳米技术的应用至关重要(如纳米层状双氢氧化物 LDHs、纳米二氧化硅、碳纳米管、石墨烯及其衍生物)。研究表明,纳米级阻燃剂可实现更优的分散性、界面作用和阻隔效应,显著提升阻燃效率(有报告称可提高30%以上),同时降低添加量,保持面料良好的物理性能。

3. 多功能一体化: 单一阻燃功能已不能满足高端需求。新型阻燃剂趋向于复合多功能化,如同时具备阻燃、抑烟、防熔滴、抗菌、抗静电、抗紫外线或疏水性能。德国巴斯夫的Ludox系列硅基产品是代表之一。国内高校(如浙江大学)也在积极研发纳米改性多功能复合阻燃剂。

4. 智能化响应: “智能”阻燃剂能在火灾发生的早期阶段或特定环境刺激(如温度骤升)下快速响应、主动发挥更强阻燃效能。例如,中科院化学所研究的温度响应型阻燃剂,在达到临界温度时能迅速膨胀成炭或释放阻燃组分,提供更及时的保护。这类技术在航空航天、军事等极端环境应用前景广阔。

5. 工艺适配性优化: 针对不同生产工艺(尤其是纺前注入和共混纺丝),开发具有更好热稳定性、分散性、相容性以及与聚酯基体更强界面结合力的新型阻燃剂,以减轻对纤维性能的负面影响,提升生产效率和产品品质。

五、结语

涤纶阻燃面料的发展是材料科学、化学工程与安全需求深度融合的成果。成功开发高性能、环境友好、成本可控的阻燃涤纶面料,关键在于对阻燃剂特性的深刻理解与精准选择,以及对生产工艺(纺前注入、共混纺丝、后整理)的熟练掌握与优化。未来,随着绿色化学、纳米技术和智能材料的突破,涤纶阻燃面料将在保障生命财产安全方面发挥更加卓越和多元的作用。

在实际应用方面,银塑提供了一系列专用的阻燃剂,适用于各种纺织品生产工艺。PET-53D 可用于 PET 纤维的阻燃处理。该产品高效且环保,添加量少。在后整理工艺的涂层处理中,MP 系列阻燃剂可提供持久的表面保护。此外,银塑的红磷膏,包括 PG-50 和 RP-TP46,提供无卤解决方案,可通过多种加工途径融入纺织品。这些产品符合现代纺织品制造要求,同时满足严格的阻燃标准。

联系我们

关于化学品相关咨询:

请通过咨询表格或者电话、FAX的方式联系我们

广州银塑阻燃新材料股份有限公司

刘先生:18606030118

贺先生:18664000711

座 机:020-32290501

传 真:020-32290502

网 址:http://www.yinsuzuran.com

地 址:广东省广州市黄埔区开泰大道归谷科技园A2栋2110-2112

银塑阻燃

扫一扫,查看更多